BOSM -6010 వ్యతిరేక-హెడ్ బోరింగ్ మిల్లింగ్ మెషిన్

1. యంత్రం యొక్క ఉపయోగం:

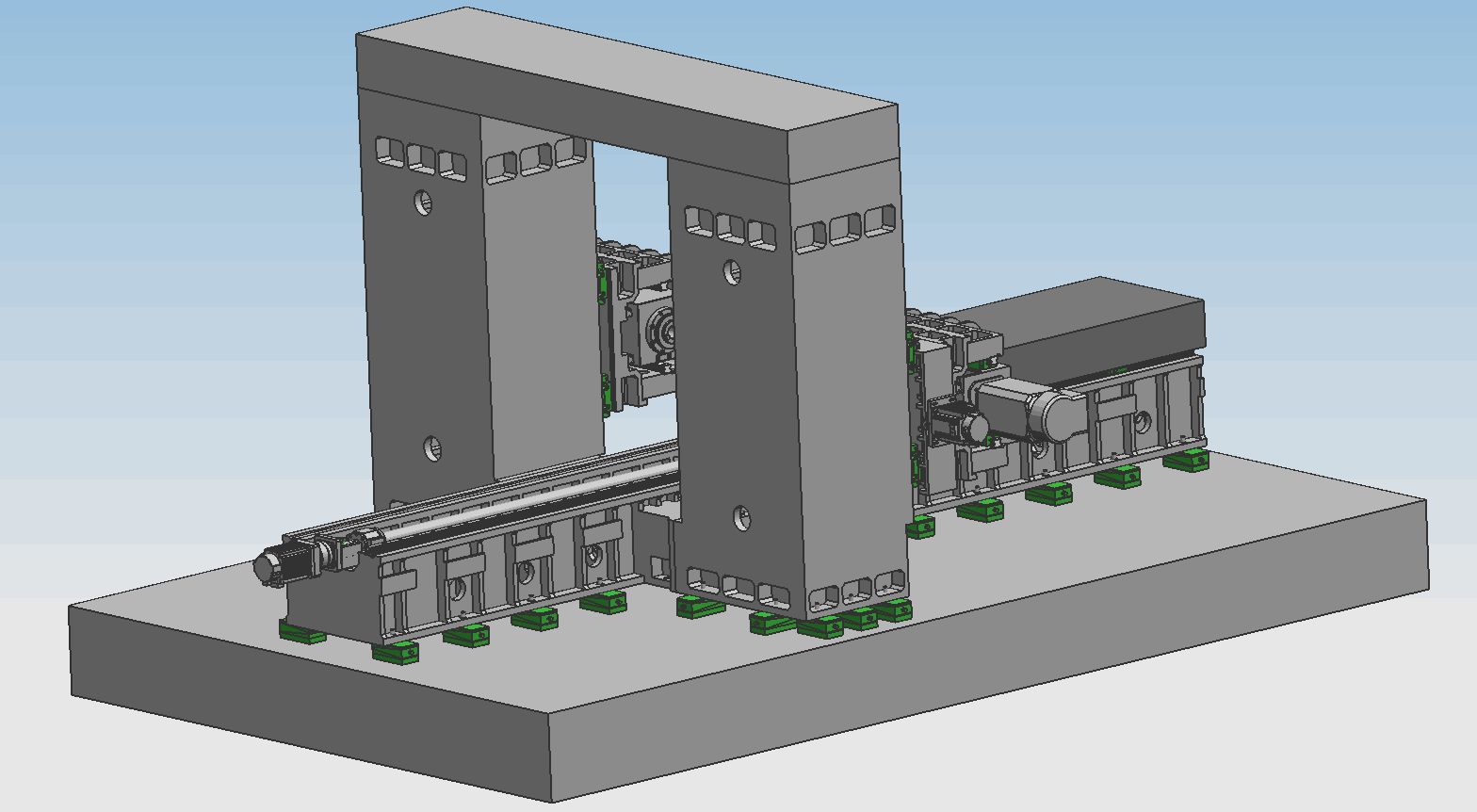

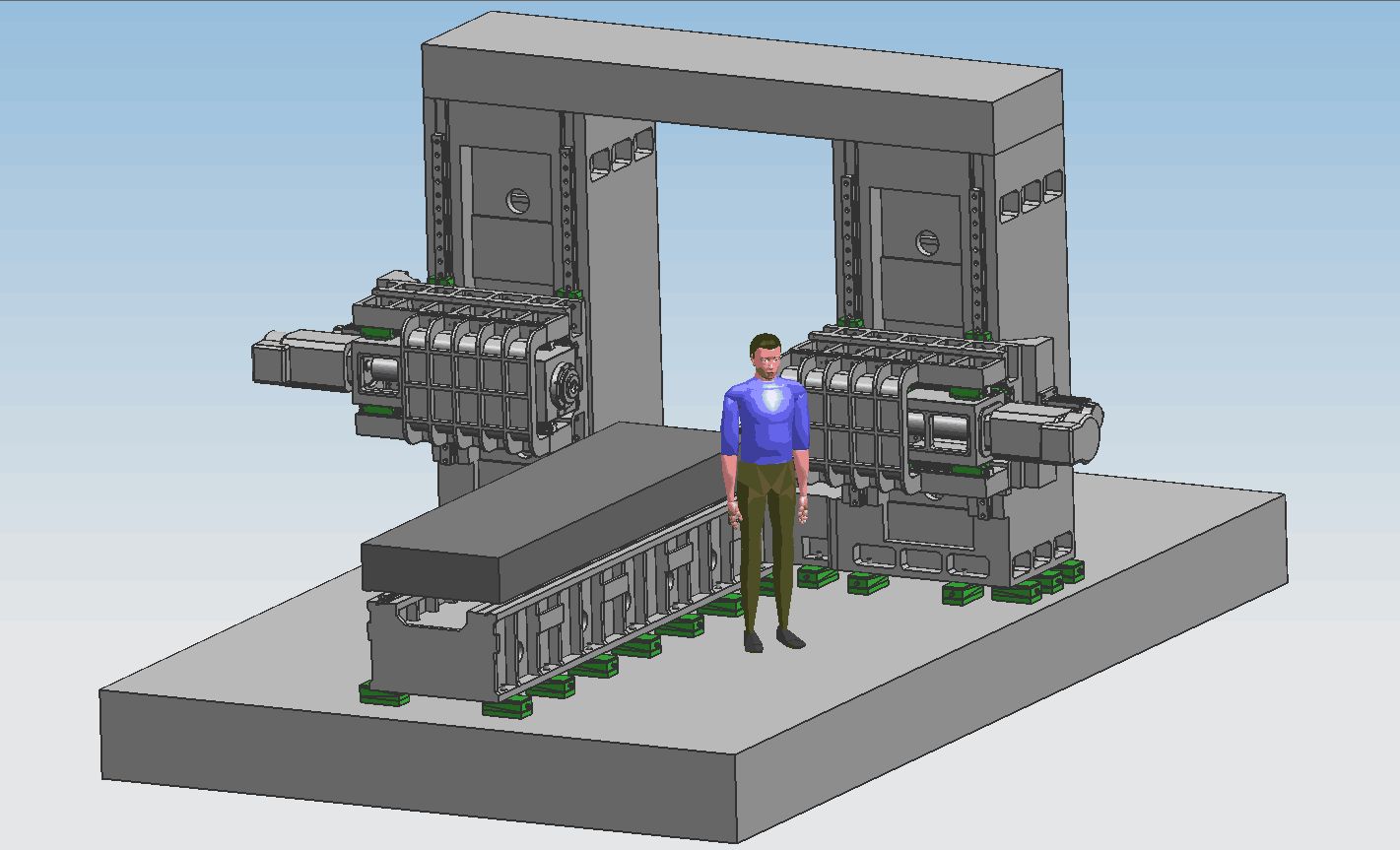

BOSM- 6000*1000 ఫిక్స్డ్-బీమ్ CNC గ్యాంట్రీ డబుల్-కాలమ్ హెడ్-టు-హెడ్ బోరింగ్ మరియు మిల్లింగ్ మెషిన్ అనేది ఎక్స్కవేటర్ ఆర్మ్స్/స్టిక్లను ప్రాసెస్ చేయడానికి ఒక ప్రత్యేక యంత్ర సాధనం. దిండు, వర్క్పీస్ యొక్క వేగవంతమైన ప్రాసెసింగ్ను గ్రహించగలదు, వర్క్పీస్ను ప్రభావవంతమైన స్ట్రోక్ పరిధిలో డ్రిల్ చేయవచ్చు, మిల్లింగ్ చేయవచ్చు మరియు బోర్ చేయవచ్చు, వర్క్పీస్ను ఒకే సమయంలో ప్రాసెస్ చేయవచ్చు (సెకండరీ బిగింపు అవసరం లేదు), లోడింగ్ మరియు అన్లోడ్ వేగం వేగంగా ఉంటుంది, పొజిషనింగ్ వేగం వేగంగా ఉంటుంది మరియు ప్రాసెసింగ్ ఖచ్చితత్వం ఎక్కువగా ఉంటుంది. అధిక, అధిక ప్రాసెసింగ్ సామర్థ్యం.

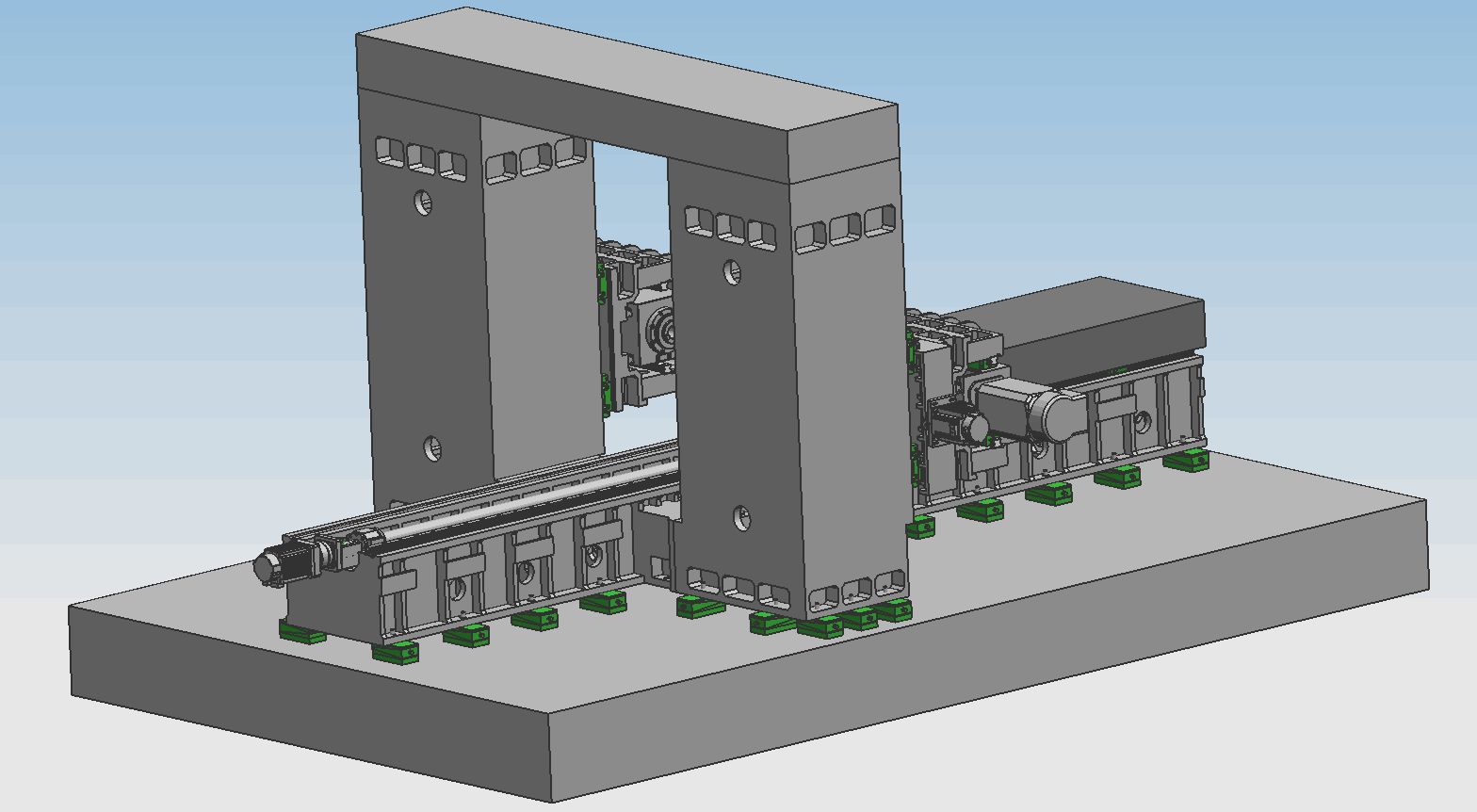

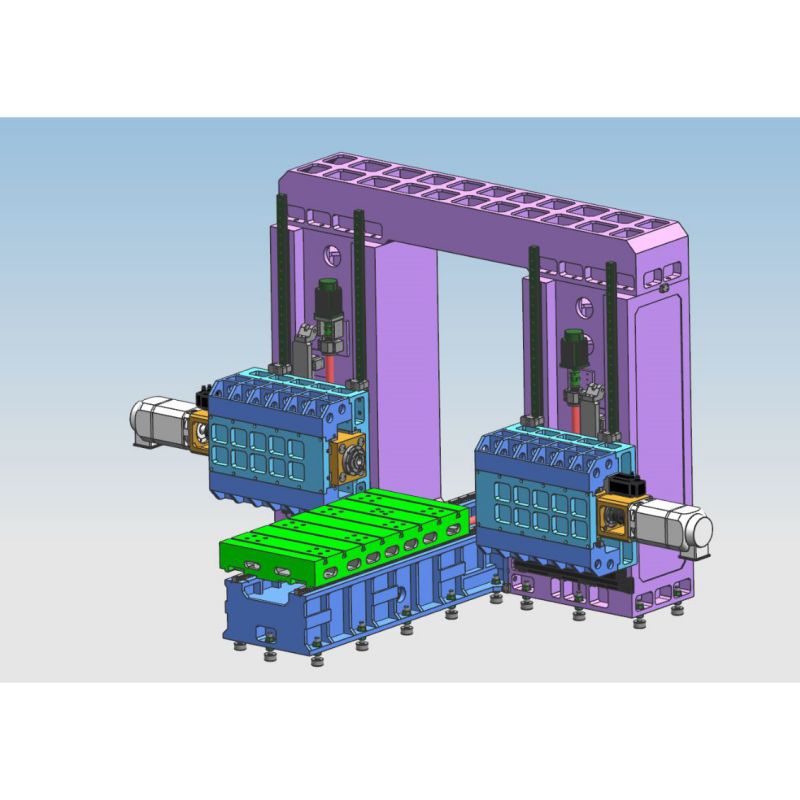

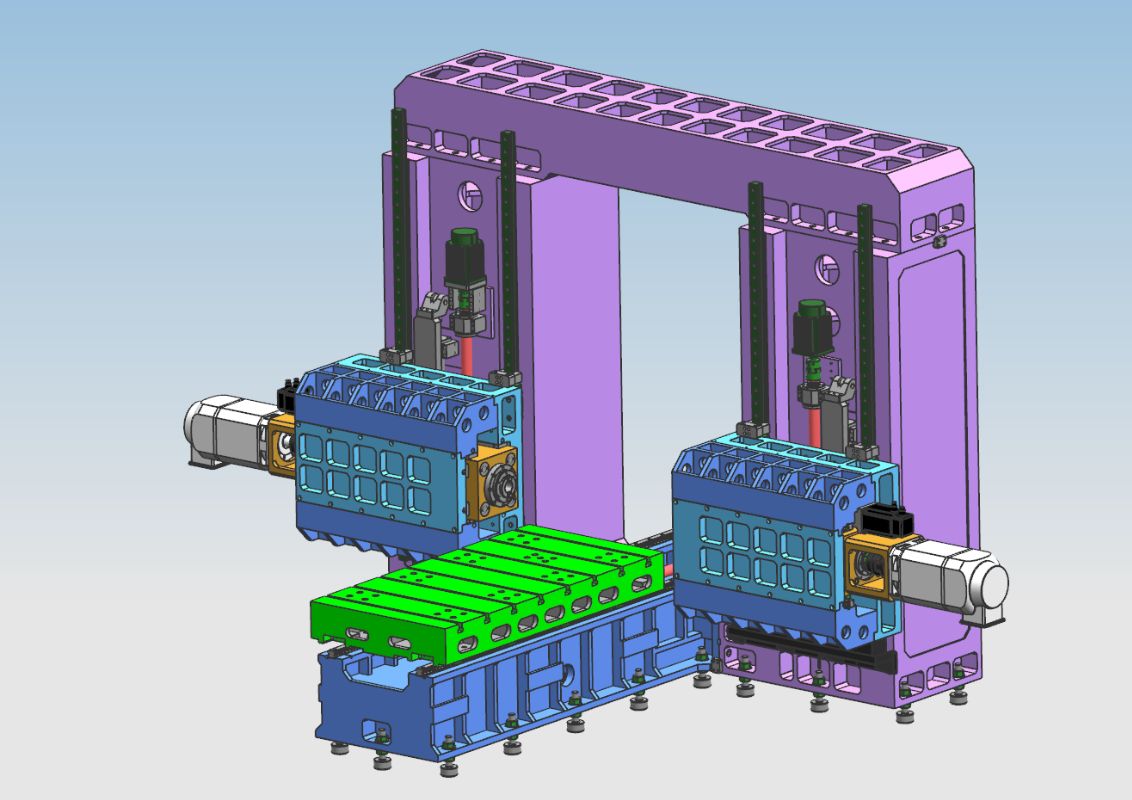

2.మెషినల్ నిర్మాణంలక్షణాలు:

యంత్ర సాధనం యొక్క ప్రధాన భాగాలు: బెడ్, వర్క్బెంచ్, ఎడమ మరియు కుడి నిలువు వరుసలు, కిరణాలు, గ్యాంట్రీ కనెక్ట్ కిరణాలు, సాడిల్స్, రామ్లు మొదలైనవి, పెద్ద భాగాలు రెసిన్ ఇసుక అచ్చు, అధిక-నాణ్యత బూడిద ఇనుము 250 కాస్టింగ్తో తయారు చేయబడ్డాయి, వేడిగా ఉంటాయి. ఇసుక పిట్ → వైబ్రేషన్ ఏజింగ్ → హీట్ ట్రీట్మెంట్ ఫర్నేస్ ఎనియలింగ్→వైబ్రేషన్ ఏజింగ్→రఫ్ మ్యాచింగ్→వైబ్రేషన్ ఏజింగ్→హాట్ ఫర్నేస్ ఎనియలింగ్→వైబ్రేషన్ ఏజింగ్→పూర్తి చేయడం, భాగాల ప్రతికూల ఒత్తిడిని పూర్తిగా తొలగించి, భాగాల పనితీరును స్థిరంగా ఉంచుతుంది. స్థిర మంచం, ఎడమ మరియు కుడి నిలువు వరుసలు, గాంట్రీ మరియు వర్క్బెంచ్ తరలింపు; ఇది మిల్లింగ్, బోరింగ్, డ్రిల్లింగ్, కౌంటర్సింకింగ్, ట్యాపింగ్ మొదలైన విధులను కలిగి ఉంది. టూల్ కూలింగ్ పద్ధతి బాహ్య శీతలీకరణ . యంత్ర సాధనం 5 ఫీడ్ అక్షాలను కలిగి ఉంది, ఇది 4-యాక్సిస్ లింకేజ్ మరియు 5-యాక్సిస్ సింగిల్-యాక్షన్ను గ్రహించగలదు. 2 పవర్ హెడ్లు ఉన్నాయి. యంత్ర సాధనం యొక్క అక్షం మరియు పవర్ హెడ్ క్రింది చిత్రంలో చూపబడ్డాయి.

2.1అక్షసంబంధ ప్రసార ఫీడ్ భాగం యొక్క ప్రధాన నిర్మాణం

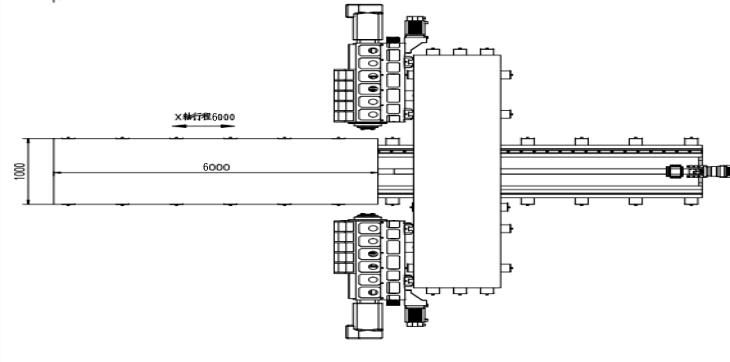

2.11. X-అక్షం:వర్క్టేబుల్ స్థిరమైన మంచం యొక్క గైడ్ రైలు వెంట పార్శ్వంగా పరస్పరం ఉంటుంది.

X 1- యాక్సిస్ డ్రైవ్: AC సర్వో మోటార్ ప్లస్ హై-ప్రెసిషన్ ప్లానెటరీ రీడ్యూసర్ X-యాక్సిస్ యొక్క లీనియర్ మోషన్ను గ్రహించడానికి వర్క్బెంచ్ యొక్క కదలికను నడపడానికి బాల్ స్క్రూ ద్వారా నడపబడుతుంది.

గైడ్ రైలు రూపం: రెండు అధిక-బలం ఖచ్చితత్వం గల లీనియర్ గైడ్ పట్టాలను వేయండి.

2.1.2 Z1 అక్షం:పవర్ హెడ్ మరియు జీను నిలువుగా నిలువుగా ముందు భాగంలో అమర్చబడి ఉంటాయి మరియు కాలమ్ గైడ్ రైలు వెంట పైకి క్రిందికి పరస్పరం ఉంటాయి.

Z1-యాక్సిస్ ట్రాన్స్మిషన్: Z-యాక్సిస్ లీనియర్ మోషన్ను గ్రహించడానికి జీనును నడపడానికి బాల్ స్క్రూను నడపడానికి AC సర్వో మోటార్ మరియు సింక్రోనస్ వీల్ ఉపయోగించబడతాయి.

2.1.3 Z2 అక్షం:పవర్ హెడ్ మరియు జీను నిలువుగా నిలువుగా ముందు భాగంలో అమర్చబడి ఉంటాయి మరియు కాలమ్ గైడ్ రైలు వెంట పైకి క్రిందికి పరస్పరం ఉంటాయి.

Z2-యాక్సిస్ ట్రాన్స్మిషన్: Z-యాక్సిస్ లీనియర్ మోషన్ను గ్రహించడానికి జీనును నడపడానికి బాల్ స్క్రూను నడపడానికి AC సర్వో మోటార్ మరియు సింక్రోనస్ వీల్ ఉపయోగించబడతాయి.

2.1.4 Y1 అక్షం:పవర్ హెడ్ సాడిల్ కుడి కాలమ్ యొక్క ముందు వైపు నిలువుగా ఇన్స్టాల్ చేయబడింది మరియు కాలమ్ గైడ్ రైల్తో పాటు ఎడమ మరియు కుడికి పరస్పరం ఉంటుంది.

Y1-యాక్సిస్ ట్రాన్స్మిషన్: AC సర్వో మోటార్ ప్లస్ హై-ప్రెసిషన్ ప్లానెటరీ రీడ్యూసర్ Y1-యాక్సిస్ యొక్క లీనియర్ మోషన్ను గ్రహించడానికి బాల్ స్క్రూ ద్వారా కదలడానికి రామ్ను నడపడానికి ఉపయోగించబడుతుంది.

2.1.5 Y2 అక్షం:పవర్ హెడ్ సాడిల్ కుడి కాలమ్ ముందు వైపు నిలువుగా ఇన్స్టాల్ చేయబడింది మరియు కాలమ్ గైడ్ రైలుతో పాటు ఎడమ మరియు కుడికి పరస్పరం ఉంటుంది.

Y2-యాక్సిస్ ట్రాన్స్మిషన్: Y2-యాక్సిస్ లీనియర్ మోషన్ను గ్రహించడానికి బాల్ స్క్రూ ద్వారా కదలడానికి రామ్ను నడపడానికి AC సర్వో మోటార్ ప్లస్ హై-ప్రెసిషన్ ప్లానెటరీ రీడ్యూసర్ ఉపయోగించబడుతుంది.

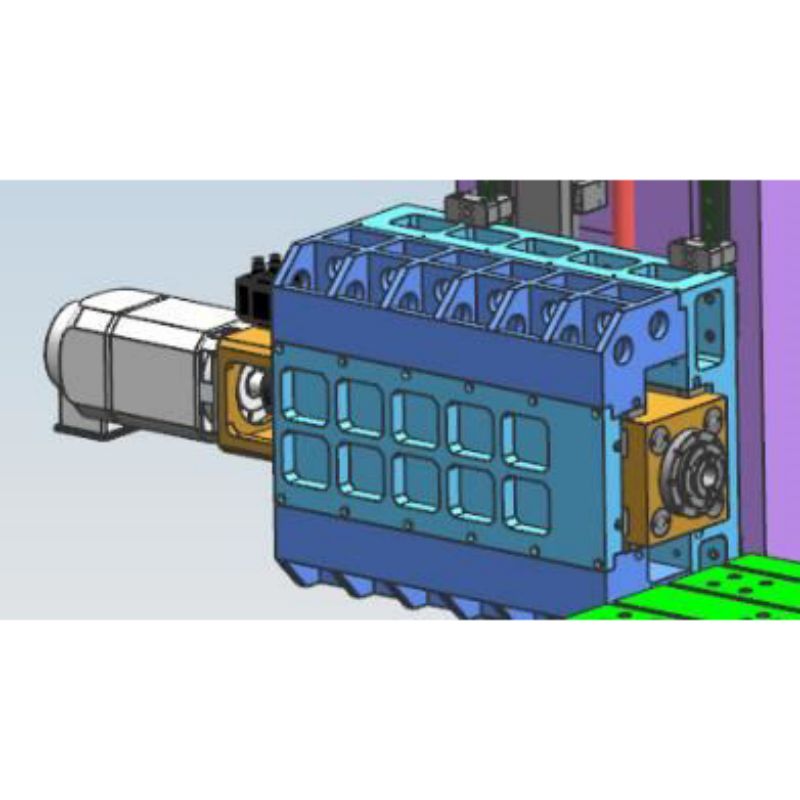

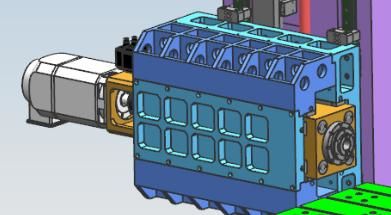

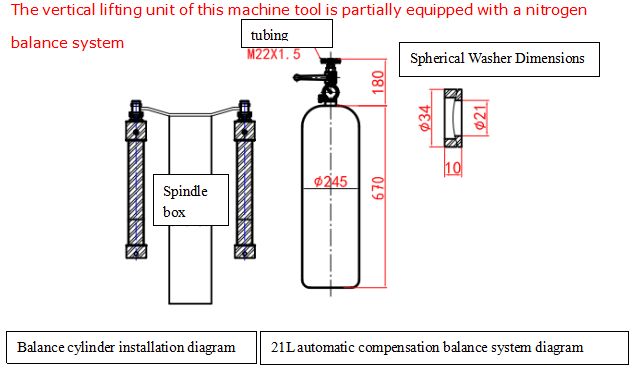

2.2 డ్రిల్లింగ్ మరియు మిల్లింగ్ పవర్ హెడ్ యొక్క కదిలే దిశ (పవర్ హెడ్ 1 మరియు 2తో సహా) 4 లీనియర్ రోలర్ గైడ్ రైల్ జతల ద్వారా మార్గనిర్దేశం చేయబడుతుంది మరియు డ్రైవ్ సింక్రోనస్ బెల్ట్ (i=2) మరియు ప్రెసిషన్ బాల్ను నడపడానికి AC సర్వో మోటార్ను స్వీకరించింది. స్క్రూ జత ప్రసారం. పవర్ హెడ్ సర్వోను స్వీకరిస్తుంది మోటారు సింక్రోనస్ బెల్ట్ మరియు సింక్రోనస్ వీల్ ద్వారా మందగిస్తుంది, హెవీ-డ్యూటీ ప్రెసిషన్ గైడ్ రైల్ పెయిర్ ద్వారా మార్గనిర్దేశం చేయబడుతుంది మరియు పవర్ హెడ్ యొక్క నిలువు కదలికను గ్రహించడానికి తిప్పడానికి నిలువు బాల్ స్క్రూను నడుపుతుంది. హెడ్-టు-స్క్రూ మరియు సర్వో మోటారును తగ్గించడానికి ఇది నైట్రోజన్ బ్యాలెన్స్ బార్తో కూడా అమర్చబడింది. Z-యాక్సిస్ మోటార్ ఆటోమేటిక్ బ్రేక్ ఫంక్షన్ను కలిగి ఉంది. విద్యుత్ వైఫల్యం సంభవించినప్పుడు, ఆటోమేటిక్ బ్రేక్ మోటారు షాఫ్ట్ను గట్టిగా పట్టుకుంటుంది, తద్వారా అది తిప్పడం సాధ్యం కాదు. పని చేస్తున్నప్పుడు, డ్రిల్ బిట్ వర్క్పీస్ను తాకనప్పుడు, అది వేగంగా ఫీడ్ అవుతుంది; డ్రిల్ బిట్ వర్క్పీస్ను తాకినప్పుడు, అది స్వయంచాలకంగా పని చేసే ఫీడ్కి మారుతుంది. డ్రిల్ బిట్ వర్క్పీస్లోకి ప్రవేశించినప్పుడు, అది స్వయంచాలకంగా ఫాస్ట్ రివైండ్కి మారుతుంది; డ్రిల్ బిట్ ముగింపు వర్క్పీస్ను వదిలి సెట్ స్థానానికి చేరుకున్నప్పుడు, ఆటోమేటిక్ సర్క్యులేషన్ను గ్రహించడానికి వర్క్టేబుల్ తదుపరి రంధ్రం స్థానానికి వెళుతుంది. పవర్ హెడ్ వైర్ మరియు హార్డ్ రైలు కలయికను అవలంబిస్తుంది, ఇది పరికరాల నడుస్తున్న వేగాన్ని నిర్ధారిస్తుంది, కానీ పరికరాల దృఢత్వాన్ని కూడా బాగా పెంచుతుంది. మరియు ఇది బ్లైండ్ హోల్ డ్రిల్లింగ్, మిల్లింగ్, చాంఫరింగ్, చిప్ బ్రేకింగ్, ఆటోమేటిక్ చిప్ రిమూవల్ మొదలైన వాటి యొక్క విధులను గ్రహించగలదు, ఇది కార్మిక ఉత్పాదకతను మెరుగుపరుస్తుంది.

(ఎడమ పవర్ హెడ్)

2.3. చిప్ తొలగింపు మరియు శీతలీకరణ

వర్క్బెంచ్కు దిగువన రెండు వైపులా స్పైరల్ మరియు ఫ్లాట్ చైన్ చిప్ కన్వేయర్లు ఏర్పాటు చేయబడ్డాయి మరియు నాగరిక ఉత్పత్తిని గ్రహించడానికి చిప్లను రెండు దశల స్పైరల్ మరియు చైన్ ప్లేట్ల ద్వారా చివరలో చిప్ కన్వేయర్కు స్వయంచాలకంగా విడుదల చేయవచ్చు. చిప్ కన్వేయర్ యొక్క శీతలకరణి ట్యాంక్లో శీతలీకరణ పంపు ఉంది, ఇది డ్రిల్ బిట్ యొక్క డ్రిల్లింగ్ పనితీరు మరియు సేవా జీవితాన్ని నిర్ధారించడానికి సాధనం యొక్క బాహ్య శీతలీకరణ కోసం ఉపయోగించబడుతుంది మరియు శీతలకరణిని రీసైకిల్ చేయవచ్చు.

3. పూర్తి డిజిటల్ సంఖ్యా నియంత్రణ వ్యవస్థ:

3.1 చిప్ బ్రేకింగ్ ఫంక్షన్తో, చిప్ బ్రేకింగ్ టైమ్ మరియు చిప్ బ్రేకింగ్ సైకిల్ను మ్యాన్-మెషిన్ ఇంటర్ఫేస్లో సెట్ చేయవచ్చు.

3.2 టూల్ లిఫ్టింగ్ ఫంక్షన్తో, టూల్ ట్రైనింగ్ ఎత్తును మ్యాన్-మెషిన్ ఇంటర్ఫేస్లో సెట్ చేయవచ్చు. డ్రిల్లింగ్ ఈ ఎత్తుకు చేరుకున్నప్పుడు, డ్రిల్ బిట్ త్వరగా వర్క్పీస్ పైకి ఎత్తబడుతుంది, ఆపై చిప్స్ విసిరివేయబడతాయి, ఆపై డ్రిల్లింగ్ ఉపరితలంపై వేగంగా ఫార్వార్డ్ చేయబడతాయి మరియు స్వయంచాలకంగా పనికి మార్చబడతాయి.

3.3 కేంద్రీకృత ఆపరేషన్ నియంత్రణ పెట్టె మరియు హ్యాండ్హెల్డ్ యూనిట్ సంఖ్యా నియంత్రణ వ్యవస్థను అవలంబిస్తాయి మరియు USB ఇంటర్ఫేస్ మరియు LCD లిక్విడ్ క్రిస్టల్ డిస్ప్లేతో అమర్చబడి ఉంటాయి. ప్రోగ్రామింగ్, స్టోరేజ్, డిస్ప్లే మరియు కమ్యూనికేషన్ను సులభతరం చేయడానికి, ఆపరేషన్ ఇంటర్ఫేస్ మ్యాన్-మెషిన్ డైలాగ్, ఎర్రర్ కాంపెన్సేషన్ మరియు ఆటోమేటిక్ అలారం వంటి ఫంక్షన్లను కలిగి ఉంటుంది.

3.4 పరికరాలు ప్రాసెస్ చేయడానికి ముందు రంధ్రం స్థానాన్ని పరిదృశ్యం చేయడం మరియు తిరిగి తనిఖీ చేయడం వంటి పనితీరును కలిగి ఉంటాయి మరియు ఆపరేషన్ చాలా సౌకర్యవంతంగా ఉంటుంది.

3.5 స్వయంచాలక సరళత

మెషిన్ టూల్ ప్రెసిషన్ లీనియర్ గైడ్ రైల్ జతలు, ప్రెసిషన్ బాల్ స్క్రూ పెయిర్లు మరియు ఇతర హై-ప్రెసిషన్ మోషన్ జతలు ఆటోమేటిక్ లూబ్రికేషన్ సిస్టమ్లతో అమర్చబడి ఉంటాయి. ఆటోమేటిక్ కందెన పంపు ఒత్తిడి చమురును ఉత్పత్తి చేస్తుంది మరియు పరిమాణాత్మక లూబ్రికేటర్ ఆయిల్ చాంబర్ చమురులోకి ప్రవేశిస్తుంది. చమురు గది చమురుతో నిండిన తర్వాత, సిస్టమ్ ఒత్తిడి 1.4-1.75Mpa వరకు పెరిగినప్పుడు, సిస్టమ్లోని ప్రెజర్ స్విచ్ మూసివేయబడుతుంది, పంప్ ఆగిపోతుంది మరియు అన్లోడ్ వాల్వ్ అదే సమయంలో అన్లోడ్ అవుతుంది. రహదారిలో చమురు పీడనం 0.2Mpa కంటే తక్కువగా పడిపోయినప్పుడు, పరిమాణాత్మక లూబ్రికేటర్ లూబ్రికేటింగ్ పాయింట్ను పూరించడం ప్రారంభించి, ఒక ఆయిల్ ఫిల్లింగ్ను పూర్తి చేస్తుంది. క్వాంటిటేటివ్ ఆయిల్ ఇంజెక్టర్ యొక్క ఖచ్చితమైన చమురు సరఫరా మరియు సిస్టమ్ ఒత్తిడిని గుర్తించడం వలన, చమురు సరఫరా నమ్మదగినది, ప్రతి కైనమాటిక్ జత ఉపరితలంపై ఒక ఆయిల్ ఫిల్మ్ ఉండేలా చేస్తుంది, రాపిడి మరియు ధరించడం తగ్గించడం మరియు నష్టాన్ని నివారించడం వేడెక్కడం వల్ల అంతర్గత నిర్మాణం. , యంత్ర సాధనం యొక్క ఖచ్చితత్వం మరియు జీవితాన్ని నిర్ధారించడానికి. స్లైడింగ్ గైడ్ రైల్ పెయిర్తో పోలిస్తే, ఈ మెషిన్ టూల్లో ఉపయోగించిన రోలింగ్ లీనియర్ గైడ్ రైల్ పెయిర్ అనేక ప్రయోజనాలను కలిగి ఉంది:

①మోషన్ సెన్సిటివిటీ ఎక్కువగా ఉంటుంది, రోలింగ్ గైడ్ రైల్ యొక్క ఘర్షణ గుణకం చిన్నది, కేవలం 0.0025~0.01 మాత్రమే, మరియు డ్రైవింగ్ పవర్ బాగా తగ్గింది, ఇది సాధారణ యంత్రాలలో 1/10కి మాత్రమే సమానం.

② డైనమిక్ మరియు స్టాటిక్ ఘర్షణ మధ్య వ్యత్యాసం చాలా తక్కువగా ఉంటుంది మరియు తదుపరి పనితీరు అద్భుతమైనది, అంటే డ్రైవింగ్ సిగ్నల్ మరియు మెకానికల్ చర్య మధ్య సమయ విరామం చాలా తక్కువగా ఉంటుంది, ఇది ప్రతిస్పందన వేగం మరియు సున్నితత్వాన్ని మెరుగుపరచడానికి అనుకూలంగా ఉంటుంది. సంఖ్యా నియంత్రణ వ్యవస్థ.

③ఇది హై-స్పీడ్ లీనియర్ మోషన్కు అనుకూలంగా ఉంటుంది మరియు దాని తక్షణ వేగం స్లైడింగ్ గైడ్ పట్టాల కంటే 10 రెట్లు ఎక్కువ.

④ ఇది ఖాళీలేని కదలికను గ్రహించగలదు మరియు యాంత్రిక వ్యవస్థ యొక్క కదలిక దృఢత్వాన్ని మెరుగుపరుస్తుంది.

⑤ ప్రొఫెషనల్ తయారీదారులచే ఉత్పత్తి చేయబడింది, ఇది అధిక ఖచ్చితత్వం, మంచి బహుముఖ ప్రజ్ఞ మరియు సులభమైన నిర్వహణను కలిగి ఉంది.

4. యంత్ర వినియోగ వాతావరణం:

విద్యుత్ సరఫరా: మూడు-దశ AC380V ± 10% , 50Hz ± 1 పరిసర ఉష్ణోగ్రత: 0 ° ~ 45 °

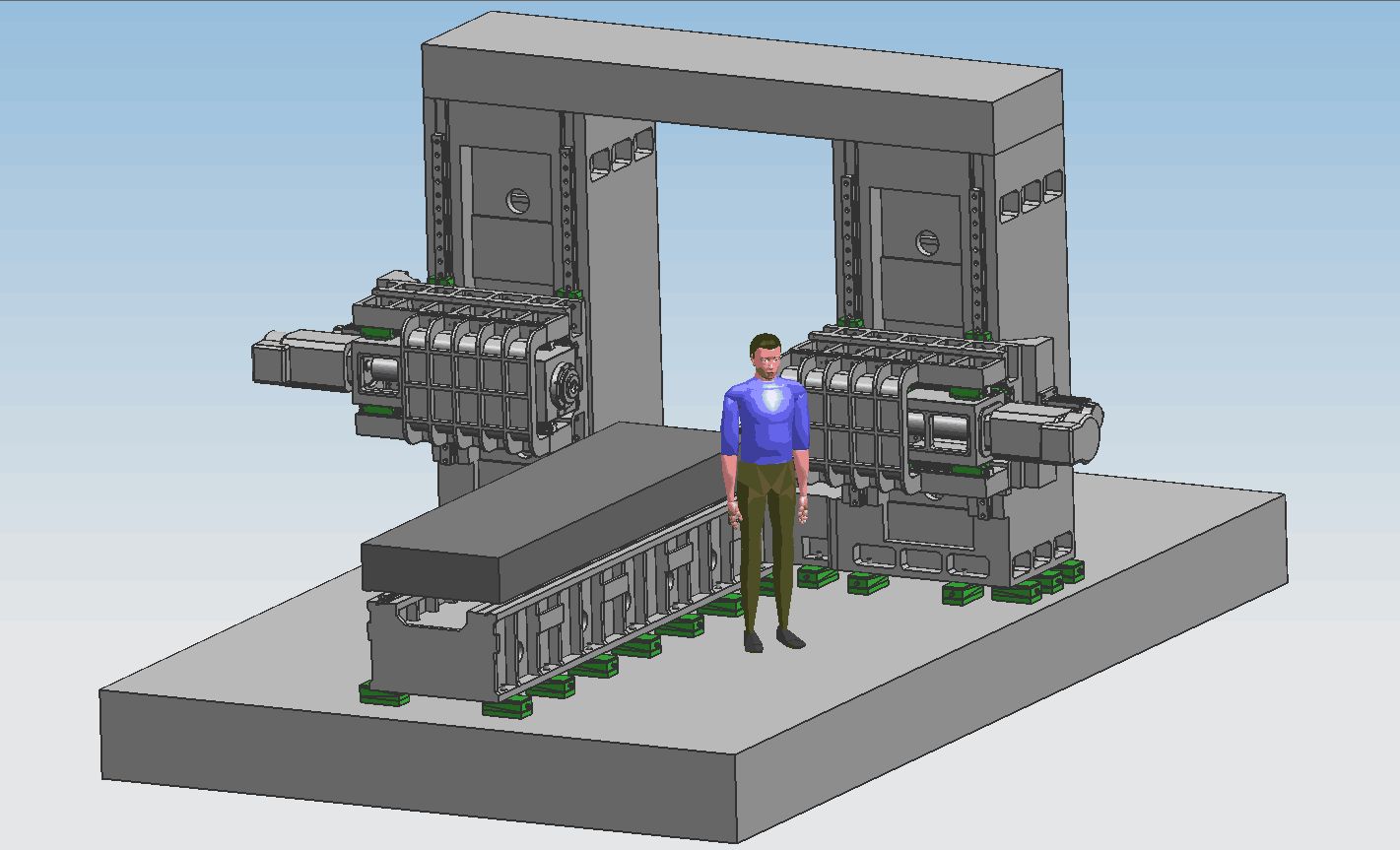

5. ప్రధానసాంకేతిక పారామితులు:

| మోడల్ | BOSM6010 | |

| గరిష్ట ప్రాసెసింగ్ వర్క్పీస్ పరిమాణం | పొడవు × వెడల్పు × ఎత్తు (మిమీ) | 6000×1000×1500 |

| Gantry గరిష్ట ఫీడ్ | వెడల్పు (మిమీ) | 1300 |

| పని డెస్క్ పరిమాణం | పొడవు X వెడల్పు (మిమీ) | 6000*1000 |

|

క్షితిజసమాంతర రామ్ రకం డ్రిల్లింగ్ తల శక్తి తల ఒకటి రెండు

| పరిమాణం (2) | 2 |

| స్పిండిల్ టేపర్ | BT50 | |

| డ్రిల్లింగ్ వ్యాసం (మిమీ) | Φ2-Φ60 | |

| ట్యాపింగ్ వ్యాసం (మిమీ) | M3-M30 | |

| స్పిండిల్ వేగం (r/min) | 30~6000 | |

| సర్వో స్పిండిల్ మోటార్ పవర్ (kw) | 37 | |

| టేబుల్ సెంటర్ నుండి సింగిల్ స్పిండిల్ ముక్కు దూరం (మిమీ) | 150-650 | |

| డబుల్ స్పిండిల్ ముక్కు ముగింపు (మిమీ) మధ్య దూరం | 300-1300 | |

| ఒకే రామ్ (మిమీ) యొక్క ఎడమ మరియు కుడి స్ట్రోక్ | 500 | |

| రామ్ మధ్యలో మరియు టేబుల్ యొక్క విమానం మధ్య దూరం (మిమీ) | 200-1700 | |

| రామ్ (మిమీ) పైకి క్రిందికి స్ట్రోక్ | 1500 | |

| పునరావృతం | 300mm*300mm | ± 0.02 |

| మెషిన్ టూల్ కొలతలు | పొడవు × వెడల్పు × ఎత్తు (మిమీ) | డ్రాయింగ్ల ప్రకారం |

| స్థూల బరువు (t) | (సుమారు.) 36 | |

పై పారామితులు ప్రాథమిక డిజైన్ పారామితులు. అసలు డిజైన్లో, వర్క్పీస్ యొక్క ప్రాసెసింగ్ అవసరాలు మరియు మెషిన్ టూల్ డిజైన్ అవసరాలకు అనుగుణంగా మార్పులు ఉండవచ్చు, తద్వారా మీ కంపెనీ ప్రాసెసింగ్ భాగాల అవసరాలను తీర్చవచ్చు.