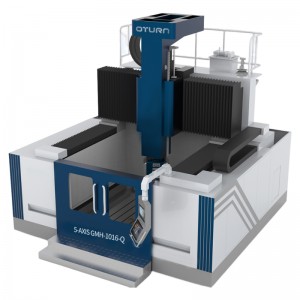

CNC ప్రొఫైల్ మ్యాచింగ్ సెంటర్

CNC ప్రొఫైల్ మ్యాచింగ్ సెంటర్

CNC డ్రిల్లింగ్ మెషిన్

యంత్ర లక్షణాలు

Bosm DC సిరీస్CNC డ్రిల్లింగ్ మరియు మిల్లింగ్ యంత్రాలుప్రభావవంతమైన పరిధిలో లీనియర్ మెటీరియల్ వెడల్పుతో వర్క్పీస్ల సమర్థవంతమైన డ్రిల్లింగ్ మిల్లింగ్ మరియు ట్యాపింగ్ కోసం ప్రధానంగా ఉపయోగించబడతాయి. రంధ్రం మరియు బ్లైండ్ హోల్ ద్వారా ఒకే పదార్థ భాగాలు మరియు మిశ్రమ పదార్థాలపై డ్రిల్లింగ్ చేయవచ్చు. CNC కంట్రోలర్తో మెషిన్ ప్రాసెసింగ్, ఆపరేషన్ చాలా సౌకర్యవంతంగా ఉంటుంది. ఇది ఆటోమేషన్, అధిక ఖచ్చితత్వం, బహుళ రకాలు మరియు భారీ ఉత్పత్తిని గ్రహించగలదు.

విభిన్న వినియోగదారుల ప్రాసెసింగ్ అవసరాలను తీర్చడానికి, మా కంపెనీ అనేక రకాల తుది ఉత్పత్తులను అభివృద్ధి చేసింది. ఇది వినియోగదారుల వాస్తవ అవసరాలకు అనుగుణంగా రూపొందించబడుతుంది మరియు అనుకూలీకరించబడుతుంది.

యంత్ర నిర్మాణం

పరికరాలు ప్రధానంగా బెడ్ టేబుల్, మొబైల్ గ్యాంట్రీ, మొబైల్ సాడిల్, డ్రిల్లింగ్ మరియు మిల్లింగ్ పవర్ హెడ్, ఆటోమేటిక్ లూబ్రికేషన్ డివైస్ మరియు ప్రొటెక్షన్ డివైస్, సర్క్యులేటింగ్ కూలింగ్ డివైస్, డిజిటల్ కంట్రోల్ సిస్టమ్, హైడ్రాలిక్ సిస్టమ్, ఎలక్ట్రికల్ సిస్టమ్ మొదలైన వాటిని కలిగి ఉంటాయి. మెషిన్ టూల్ అధిక పొజిషనింగ్ కలిగి ఉంటుంది. ఖచ్చితత్వం మరియు పునరావృత స్థాన ఖచ్చితత్వం.

1. బెడ్ & వర్క్ టేబుల్:

మెషిన్ బెడ్ ఉక్కు నిర్మాణ భాగాలు వెల్డింగ్ చేయబడింది మరియు ప్రధాన ఫ్రేమ్ ఉక్కు నిర్మాణ భాగాల ద్వారా ప్రాసెస్ చేయబడుతుంది. కృత్రిమ వృద్ధాప్య వేడి చికిత్స ద్వారా అంతర్గత ఒత్తిడిని తొలగించిన తర్వాత, ఇది మంచి డైనమిక్ మరియు స్టాటిక్ దృఢత్వాన్ని కలిగి ఉంటుంది మరియు వైకల్యం లేదు. వర్క్టేబుల్ కాస్టింగ్ ఐరన్ HT250తో తయారు చేయబడింది. వర్క్ టేబుల్ కోసం ఉపయోగించవచ్చువర్క్పీస్లను బిగించడం. ఇది న్యూమాటిక్ ఫిక్చర్తో కూడా అమర్చబడుతుంది, ఇది వర్క్పీస్లను బిగించడానికి మరింత సౌకర్యవంతంగా మరియు వేగంగా ఉంటుంది. వర్క్ టేబుల్ యొక్క గరిష్ట బేరింగ్ సామర్థ్యం 1 టన్ను. మంచం యొక్క ఎగువ ఎడమ వైపు రెండు అల్ట్రా-హై బేరింగ్ కెపాసిటీ రోలింగ్ లీనియర్ గైడ్ పెయిర్స్ మరియు ప్రెసిషన్ రాక్తో నిలువుగా ఇన్స్టాల్ చేయబడింది. గ్యాంట్రీ మోటార్ AC సర్వో సిస్టమ్ మరియు X దిశలో ర్యాక్ సిస్టమ్ ద్వారా నడపబడుతుంది. మంచం యొక్క దిగువ ఉపరితలంపై సర్దుబాటు చేయగల బోల్ట్లు పంపిణీ చేయబడతాయి, ఇవి బెడ్ టేబుల్ స్థాయిని సులభంగా సర్దుబాటు చేయగలవు.

2. కదిలే కాంటిలివర్:

కృత్రిమ వృద్ధాప్య వేడి చికిత్స ద్వారా అంతర్గత ఒత్తిడిని తొలగించిన తర్వాత, మంచి డైనమిక్ మరియు స్టాటిక్ దృఢత్వం మరియు వైకల్యం లేకుండా తారాగణం ఇనుము నిర్మాణంతో కదిలే కాంటిలివర్ గ్యాంట్రీ ప్రాసెస్ చేయబడుతుంది. అల్ట్రా-హై బేరింగ్ కెపాసిటీతో రెండు రోలింగ్ లీనియర్ గైడ్ జతలను గ్యాంట్రీ ముందు మరియు ఎగువ వైపులా అమర్చారు. అల్ట్రా-హై బేరింగ్ కెపాసిటీతో కూడిన లీనియర్ రోలింగ్ గైడ్, ప్రెసిషన్ బాల్ స్క్రూ సెట్ మరియు పవర్ హెడ్ యొక్క స్లయిడ్ ప్లేట్ Y-యాక్సిస్ దిశలో కదిలేలా చేయడానికి పైభాగంలో అమర్చబడి ఉంటాయి. పవర్ హెడ్ యొక్క స్లయిడ్ ప్లేట్లో డ్రిల్లింగ్ పవర్ హెడ్ వ్యవస్థాపించబడింది. కంప్లింగ్ ద్వారా సర్వో మోటార్ ద్వారా నడిచే బాల్ స్క్రూ యొక్క భ్రమణం ద్వారా క్రేన్ యొక్క కదలిక గ్రహించబడుతుంది.

3. కదిలే జీను:

కదిలే స్లయిడింగ్ జీను ఉక్కు నిర్మాణ సభ్యుడు. అల్ట్రా-హై బేరింగ్ కెపాసిటీతో కూడిన రెండు రోలింగ్ లీనియర్ గైడ్ జతలు, ప్రెసిషన్ బాల్ స్క్రూ సెట్ మరియు సర్వో మోటారు స్లైడింగ్ శాడిల్పై అమర్చబడి, డ్రిల్లింగ్ పవర్ హెడ్ను z-యాక్సిస్ దిశలో తరలించడానికి, ఇది వేగంగా ముందుకు వెళ్లేలా చేస్తుంది, ముందుకు, వేగంగా వెనుకకు మరియు పవర్ హెడ్ని ఆపండి. ఇది ఆటోమేటిక్ చిప్ బ్రేకింగ్, చిప్ రిమూవల్ మరియు పాజ్ వంటి విధులను కలిగి ఉంది.

పవర్ హెడ్ డ్రిల్లింగ్ కోసం ప్రత్యేక సర్వో స్పిండిల్ మోటార్ ఉపయోగించబడుతుంది. వేరియబుల్ ఫ్రీక్వెన్సీ స్టెప్లెస్ స్పీడ్ మార్పును గ్రహించడానికి ప్రత్యేక ఖచ్చితమైన కుదురు టూత్డ్ సింక్రోనస్ బెల్ట్ ద్వారా నడపబడుతుంది. ఫీడ్ సర్వో మోటార్ మరియు బాల్ స్క్రూ ద్వారా నడపబడుతుంది.

y-యాక్సిస్ను సగం క్లోజ్డ్ లూప్ ద్వారా లింక్ చేయవచ్చు మరియు నియంత్రించవచ్చు, ఇది సరళ మరియు వృత్తాకార ఇంటర్పోలేషన్ను గ్రహించగలదు. ప్రధాన షాఫ్ట్ ఎండ్ ఎర్ టేపర్ హోల్ క్లాంపింగ్ డ్రిల్ లేదా మిల్లింగ్ కట్టర్, అధిక ఖచ్చితత్వంతో, హై స్పీడ్ కట్టింగ్, న్యూమాటిక్ టూల్ చేంజ్ ఫంక్షన్, హ్యాట్ టైప్ టూల్ మ్యాగజైన్తో ఐచ్ఛికం, టూల్ మ్యాగజైన్ సామర్థ్యం ఎనిమిది, టూల్ మార్పు మరింత సులభం, అధిక స్థాయి ఆటోమేషన్ మాన్యువల్ ప్రాసెసింగ్ యొక్క.

5. ఆటోమేటిక్ లూబ్రికేషన్ పరికరం మరియు రక్షణ పరికరం:

యంత్రం ఆటోమేటిక్ లూబ్రికేషన్ పరికరంతో అమర్చబడి ఉంటుంది, ఇది గైడ్ రైలు, లీడ్ స్క్రూ మరియు రాక్ వంటి కదిలే జతలను స్వయంచాలకంగా ద్రవపదార్థం చేయగలదు. మెషిన్ టూల్ యొక్క x-యాక్సిస్ మరియు Y-యాక్సిస్ డస్ట్ ప్రూఫ్ ప్రొటెక్టివ్ కవర్తో అమర్చబడి ఉంటాయి మరియు వాటర్ప్రూఫ్ స్ప్లాష్ బేఫిల్ వర్క్ టేబుల్ చుట్టూ ఇన్స్టాల్ చేయబడింది.

6. KND నియంత్రణ వ్యవస్థ:

6.1 చిప్ బ్రేకింగ్ ఫంక్షన్తో, చిప్ బ్రేకింగ్ టైమ్ మరియు చిప్ బ్రేకింగ్ సైకిల్ను మ్యాన్-మెషిన్ ఇంటర్ఫేస్లో సెట్ చేయవచ్చు.

6.2 తోసాధనం ట్రైనింగ్ ఫంక్షన్, టూల్ ట్రైనింగ్ ఎత్తును మ్యాన్-మెషిన్ ఇంటర్ఫేస్లో సెట్ చేయవచ్చు. ఈ ఎత్తుకు డ్రిల్లింగ్ చేసినప్పుడు, డ్రిల్ బిట్ త్వరగా వర్క్పీస్ పైభాగానికి ఎత్తబడుతుంది, ఆపై చిప్ విసిరివేయబడుతుంది, ఆపై డ్రిల్లింగ్ ఉపరితలంపై వేగంగా ముందుకు వెళ్లి స్వయంచాలకంగా పని ముందుగానే మార్చబడుతుంది.

6.3 కేంద్రీకృత ఆపరేషన్ కంట్రోల్ బాక్స్ మరియు హ్యాండ్హెల్డ్ యూనిట్ CNC సిస్టమ్, USB ఇంటర్ఫేస్ మరియు LCD స్క్రీన్తో అమర్చబడి ఉంటాయి. ప్రోగ్రామింగ్, స్టోరేజ్, డిస్ప్లే మరియు కమ్యూనికేషన్ను సులభతరం చేయడానికి, ఆపరేషన్ ఇంటర్ఫేస్లో మ్యాన్-మెషిన్ డైలాగ్, ఎర్రర్ పరిహారం మరియు ఆటోమేటిక్ అలారం వంటి విధులు ఉంటాయి.

6.4 పరికరాలు మ్యాచింగ్ చేయడానికి ముందు రంధ్రం యొక్క పరిదృశ్యం మరియు పునఃపరిశీలన యొక్క పనితీరును కలిగి ఉంటాయి, కాబట్టి ఆపరేషన్ చాలా సౌకర్యవంతంగా ఉంటుంది.

స్పెసిఫికేషన్

| మోడల్ | BOSM-DC60050 | |

| గరిష్టంగా పని ముక్క పరిమాణం | పొడవు × వెడల్పు (మిమీ) | 2600×500 |

| నిలువు రామ్ డ్రిల్లింగ్ పవర్ హెడ్ | పరిమాణం (ముక్క) | 1 |

| స్పిండిల్ టేపర్ రంధ్రం | BT40 | |

| డ్రిల్లింగ్ వ్యాసం (మిమీ) | Φ2-Φ26 | |

| స్పిండిల్ వేగం (R / min) | 30~3000 | |

| స్పిండిల్ పవర్ (kw) | 15 | |

| కుదురు ముక్కు మరియు వర్కింగ్ టేబుల్ మధ్య దూరం (మిమీ) | 150-650మి.మీ | |

| X-యాక్సిస్ (పార్శ్వ ప్రయాణం) | గరిష్ట స్ట్రోక్ (మిమీ) | 500 |

| X-అక్షం కదిలే వేగం (M / min) | 0~9 | |

| X-యాక్సిస్ సర్వో మోటార్ పవర్ (kw) | 2.4*1 | |

| Y-అక్షం(నిలువు వరుస రేఖాంశ కదలిక) | గరిష్ట స్ట్రోక్ (మిమీ) | 2600 |

| Y-అక్షం కదిలే వేగం (M / min) | 0~9 | |

| y-యాక్సిస్ సర్వో మోటార్ పవర్ (kw) | 2.4*1 | |

| Z అక్షం(లంబ రామ్ ఫీడ్ మోషన్) | గరిష్ట స్ట్రోక్ (మిమీ) | 500 |

| Z అక్షం యొక్క కదలిక వేగం (M / min) | 0~8 | |

| Z-యాక్సిస్ సర్వో మోటార్ పవర్ (kw) | బ్రేక్తో 1×2.4 | |

| యంత్రం యొక్క పరిమాణం | పొడవు × వెడల్పు × ఎత్తు (మిమీ) | 5400×2180×2800 |

| స్థాన ఖచ్చితత్వం | X/Y/Z | ± 0.05/300mm |

| పునరావృత ఖచ్చితత్వం స్థానాలు | X/Y/Z | ± 0.025/300mm |

| స్థూల బరువు (t) | 4.5 | |

నాణ్యత తనిఖీ

ప్రతి యంత్రం యునైటెడ్ కింగ్డమ్ RENISHAW కంపెనీ నుండి లేజర్ ఇంటర్ఫెరోమీటర్తో క్రమాంకనం చేయబడుతుంది, ఇది యంత్రం యొక్క డైనమిక్, స్టాటిక్ స్టెబిలిటీ మరియు ప్రాసెసింగ్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి పిచ్ లోపాలు, బ్యాక్లాష్, పొజిషనింగ్ ఖచ్చితత్వం మరియు పునరావృత స్థానాల ఖచ్చితత్వాన్ని ఖచ్చితంగా తనిఖీ చేస్తుంది మరియు భర్తీ చేస్తుంది. . బాల్ బార్ పరీక్ష ప్రతి యంత్రం నిజమైన సర్కిల్ ఖచ్చితత్వం మరియు యంత్రం రేఖాగణిత ఖచ్చితత్వాన్ని సరిచేయడానికి బ్రిటిష్ RENISHAW కంపెనీ నుండి బాల్ బార్ టెస్టర్ను ఉపయోగిస్తుంది మరియు యంత్రం యొక్క 3D మ్యాచింగ్ ఖచ్చితత్వం మరియు సర్కిల్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి అదే సమయంలో వృత్తాకార కట్టింగ్ ప్రయోగాలను నిర్వహిస్తుంది.

యంత్ర సాధనం వినియోగ పర్యావరణం

1.1 పరికరాలు పర్యావరణ అవసరాలు

పరిసర ఉష్ణోగ్రత యొక్క స్థిరమైన స్థాయిని నిర్వహించడం అనేది ఖచ్చితమైన మ్యాచింగ్ కోసం ఒక ముఖ్యమైన అంశం.

(1) అందుబాటులో ఉన్న పరిసర ఉష్ణోగ్రత -10 ℃ 35 ℃. పరిసర ఉష్ణోగ్రత 20 ℃ ఉన్నప్పుడు, తేమ 40 ~ 75% ఉండాలి.

(2) యంత్ర సాధనం యొక్క స్థిర ఖచ్చితత్వాన్ని పేర్కొన్న పరిధిలో ఉంచడానికి, ఉష్ణోగ్రత వ్యత్యాసంతో సరైన పరిసర ఉష్ణోగ్రత 15 ° C నుండి 25 ° C వరకు ఉండాలి

ఇది ± 2 ℃ / 24h మించకూడదు.

1.2 విద్యుత్ సరఫరా వోల్టేజ్: 3-ఫేజ్, 380V, ± 10% లోపల వోల్టేజ్ హెచ్చుతగ్గులు, విద్యుత్ సరఫరా ఫ్రీక్వెన్సీ: 50HZ.

1.3 వినియోగ ప్రాంతంలోని వోల్టేజ్ అస్థిరంగా ఉంటే, యంత్ర సాధనం యొక్క సాధారణ ఆపరేషన్ను నిర్ధారించడానికి యంత్ర సాధనం నియంత్రిత విద్యుత్ సరఫరాతో అమర్చబడి ఉండాలి.

1.4 యంత్ర సాధనం నమ్మదగిన గ్రౌండింగ్ కలిగి ఉండాలి: గ్రౌండింగ్ వైర్ రాగి వైర్, వైర్ వ్యాసం 10mm² కంటే తక్కువ ఉండకూడదు మరియు గ్రౌండింగ్ నిరోధకత 4 ఓంల కంటే తక్కువగా ఉంటుంది.

1.5 పరికరాల యొక్క సాధారణ పని పనితీరును నిర్ధారించడానికి, గాలి మూలం యొక్క సంపీడన గాలి వాయు మూలం యొక్క అవసరాలను తీర్చడంలో విఫలమైతే, వాయు వనరుల శుద్దీకరణ పరికరాల సమితిని (డీహ్యూమిడిఫికేషన్, డీగ్రేసింగ్, ఫిల్టరింగ్) ముందుగా జోడించాలి. యంత్రం యొక్క గాలి తీసుకోవడం.

1.6 యంత్ర ఉత్పత్తి వైఫల్యం లేదా యంత్ర ఖచ్చితత్వం కోల్పోకుండా ఉండటానికి పరికరాలను ప్రత్యక్ష సూర్యకాంతి, కంపనం మరియు ఉష్ణ మూలాల నుండి దూరంగా ఉంచాలి మరియు అధిక-ఫ్రీక్వెన్సీ జనరేటర్లు, ఎలక్ట్రిక్ వెల్డింగ్ యంత్రాలు మొదలైన వాటికి దూరంగా ఉండాలి.

సేవకు ముందు & తర్వాత

1) సేవకు ముందు

కస్టమర్ల నుండి అభ్యర్థన మరియు అవసరమైన సమాచారాన్ని అధ్యయనం చేయడం ద్వారా మా ఇంజనీర్లకు ఫీడ్బ్యాక్ చేయడం ద్వారా, కస్టమర్లతో సాంకేతిక కమ్యూనికేషన్ మరియు పరిష్కారాల సూత్రీకరణ, తగిన మ్యాచింగ్ సొల్యూషన్ మరియు తగిన మెషీన్లను ఎంచుకోవడంలో కస్టమర్కు సహాయం చేయడంలో బాస్మాన్ టెక్నికల్ టీమ్ బాధ్యత వహిస్తుంది.

2) సేవ తర్వాత

A.ఒక సంవత్సరం వారంటీ ఉన్న యంత్రం మరియు జీవితకాల నిర్వహణ కోసం చెల్లించబడుతుంది.

B. మెషిన్ డెస్టినేషన్ పోర్ట్లోకి వచ్చిన తర్వాత ఒక-సంవత్సరం వారంటీ వ్యవధిలో, BOSSMAN మెషీన్లో వివిధ మానవ నిర్మిత లోపాల కోసం ఉచిత మరియు సకాలంలో నిర్వహణ సేవలను అందిస్తుంది మరియు అన్ని రకాల మానవ నిర్మిత డ్యామేజ్ భాగాలను సకాలంలో భర్తీ చేస్తుంది. ఛార్జ్ యొక్క. వారంటీ వ్యవధిలో సంభవించే వైఫల్యాలు తగిన ఛార్జీలతో సరిచేయబడతాయి.

C.సాంకేతిక మద్దతు ఆన్లైన్లో 24 గంటల్లో, TM, స్కైప్, ఇ-మెయిల్, సంబంధిత ప్రశ్నలను సకాలంలో పరిష్కరించడం. పరిష్కరించలేకపోతే, BOSSMAN వెంటనే అమ్మకాల తర్వాత ఇంజనీర్ను రిపేర్ కోసం ఆన్-సైట్కు వచ్చేలా ఏర్పాటు చేస్తాడు, కొనుగోలుదారు వీసా, విమాన టిక్కెట్లు మరియు వసతి కోసం చెల్లించాలి.

కస్టమర్ యొక్క సైట్