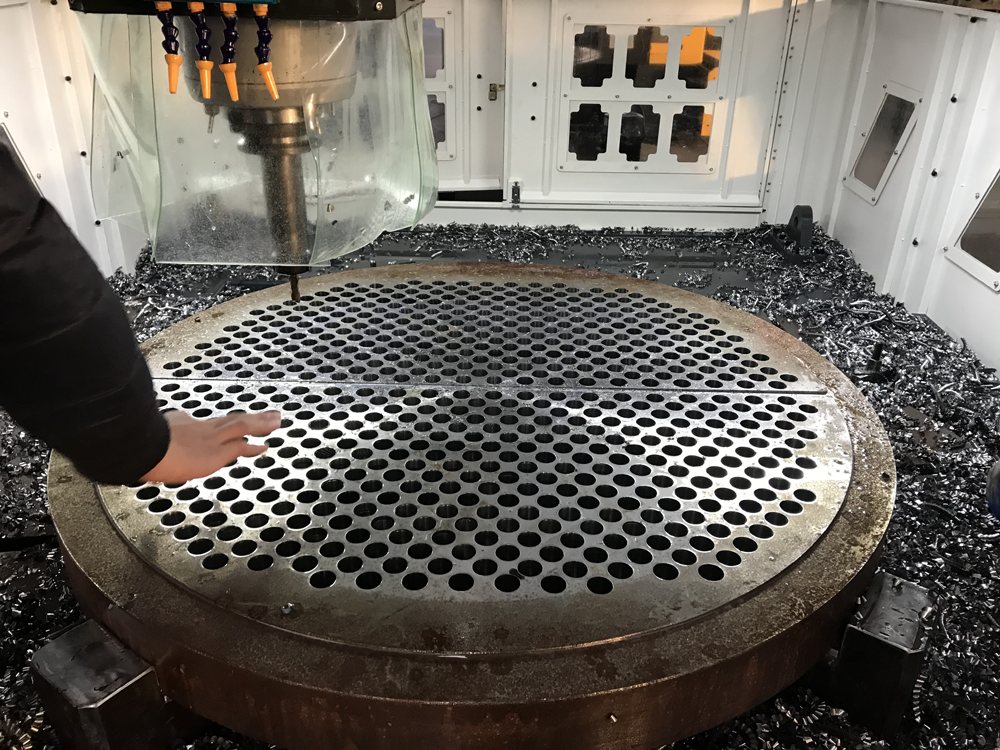

ఈ వ్యాసం ప్రధానంగా పెట్రోలియం మరియు రసాయన పరిశ్రమలలో పెద్ద-స్థాయి ప్రతిచర్య నాళాలు మరియు ఉష్ణ వినిమాయకాలలో ఉపయోగించే పెద్ద-స్థాయి మెటల్ ట్యూబ్ షీట్ హోల్ సమూహాల యొక్క అధిక-సామర్థ్య ప్రాసెసింగ్ పద్ధతిని పరిచయం చేస్తుంది. సాంప్రదాయ బోరింగ్ మరియు మిల్లింగ్ యంత్రాలు మరియు రేడియల్ డ్రిల్లను ఎంచుకోవడం వలన అధిక సామర్థ్యం యొక్క అవసరాలు సాధించలేకపోయాయి, ఖచ్చితత్వం యొక్క అవసరాలు మాత్రమే. BOSM పెద్ద-స్థాయి హెవీ-డ్యూటీCNC డ్రిల్లింగ్మరియు మిల్లింగ్ యంత్రాలు ఈ పరిశ్రమలో ప్రత్యేకంగా అభివృద్ధి చేయబడ్డాయి మరియు ఉత్పత్తి చేయబడతాయి. ప్రస్తుతం, ఇది దేశంలో BOSM-DS8585 యొక్క మొదటి సెట్ను పొందింది, ఇది గరిష్టంగా 8500mm వర్క్పీస్ వ్యాసాన్ని గ్రహించగలదు మరియు చిన్న మోడల్లు 6000×6000, 5000×5000, 4000×4000, 3000×3000, 2000× 2000 మరియు 1000×1000.

ట్యూబ్ ప్లేట్ను బిగించండిCNC డ్రిల్లింగ్ మరియు మిల్లింగ్ యంత్రం, CNC డ్రిల్లింగ్ మరియు మిల్లింగ్ మెషీన్లో పైలట్ హోల్ డ్రిల్ను ఇన్స్టాల్ చేయండి, CNC డ్రిల్లింగ్ను ప్రారంభించండి మరియుమిల్లింగ్ యంత్రం, మరియు 20 ~ 30 ㎜ పైలట్ హోల్ లోతుతో ట్యూబ్ ప్లేట్లోని అన్ని ట్యూబ్ రంధ్రాలను ప్రాసెస్ చేయడానికి CNC డ్రిల్లింగ్ మరియు మిల్లింగ్ మెషీన్ను ఉపయోగించండి, దీని యొక్క స్థాన ఖచ్చితత్వాన్ని నిర్ధారించడానికిట్యూబ్ రంధ్రాలుపెద్ద మెటల్ ట్యూబ్ షీట్ మీద.

అవసరాలకు అనుగుణంగా పెద్ద-స్థాయి మెటల్ ట్యూబ్ షీట్ హోల్ సమూహాలను ప్రాసెస్ చేసే పద్ధతి, ట్యూబ్ షీట్ యొక్క వ్యాసం 5000 mm ~ 8000 mm, మందం 50 mm ~ 250 mm మరియు పదార్థం GB150.2 “మెటీరియల్. పీడన పాత్ర యొక్క రెండవ భాగం” పేర్కొన్న లోహ పదార్థాలు; రియాక్షన్ ట్యూబ్ రంధ్రాలు లేదాఉష్ణ మార్పిడి ట్యూబ్ రంధ్రాలుఒక నిర్దిష్ట నియమం ప్రకారం ఏర్పాటు చేయబడిన దట్టమైన రంధ్రాలను రూపొందించడానికి ట్యూబ్ ప్లేట్పై అమర్చబడి ఉంటాయి.

ప్రాసెసింగ్ ప్రక్రియలో, ఒక రేడియల్ డ్రిల్ ఉపయోగించినట్లయితే, డెప్త్ డైమెన్షన్ ప్రాసెసింగ్ మరింత కష్టతరం అవుతుంది మరియు ఫీడ్ రేటు పెరుగుదలతో ప్రతిచర్య శక్తి సంతృప్తి చెందదు. పొడవాటి డ్రిల్ బిట్ యొక్క పేలవమైన దృఢత్వం కారణంగా, పొడవాటి బిట్ను నేరుగా ప్రారంభ రంధ్రం కోసం ఉపయోగించినట్లయితే, ట్యూబ్ ప్లేట్ టెస్ట్ పీస్ యొక్క ప్రతిచర్య శక్తి సులభంగా పొడవాటి బిట్ను వంగడానికి కారణమవుతుంది మరియు పొడవుగా ఉన్న బిట్ సులభంగా కింద వంగి ఉంటుంది. భ్రమణ శక్తి, మరియు పొడవాటి బిట్ తిరుగుతోంది. ఒక నిర్దిష్ట లోతుకు డ్రిల్లింగ్ చేసిన తర్వాత జిట్టర్ మొత్తం తగ్గినప్పటికీ, ఫ్రంట్ ఎండ్ యొక్క ప్రయాణ దిశ ఆశించిన క్రిందికి సరళ పథం నుండి వైదొలగుతుంది, ఫలితంగా ట్యూబ్లో చివర రంధ్రం వేయబడుతుంది. పెద్ద మరియు మందమైన ట్యూబ్ షీట్ యొక్క రంధ్రం వంతెన వెడల్పు ప్రమాణాన్ని మించిపోయింది. దీనికి విరుద్ధంగా, మీరు a ఉపయోగిస్తేCNC డ్రిల్లింగ్మరియు మిల్లింగ్ యంత్రం, U డ్రిల్ను ఉపయోగించండి, ఇది మంచి దృఢత్వం మరియు కేంద్రం నుండి నీటిని కలిగి ఉంటుంది. ప్రారంభ డ్రిల్లింగ్ సమయంలో, ఫీడ్ రేటు నియంత్రించబడినంత కాలం, డ్రిల్లింగ్ వంగదు లేదా విచ్ఛిన్నం కాదు.

BOSMCNC డ్రిల్లింగ్ మరియు మిల్లింగ్ యంత్రంసూపర్-లార్జ్ ట్యూబ్ షీట్లను ప్రాసెస్ చేయడానికి సాంప్రదాయ రేడియల్ డ్రిల్ను భర్తీ చేస్తుంది. CNC డ్రిల్లింగ్ యొక్క ప్రాసెసింగ్ సమయం మరియుమిల్లింగ్ యంత్రంరేడియల్ డ్రిల్లో 23.5% మాత్రమే. CNC డ్రిల్లింగ్ శ్రామిక శక్తిని విముక్తి చేయడమే కాకుండా, ఉత్పత్తి సామర్థ్యాన్ని బాగా మెరుగుపరుస్తుంది. రేడియల్ డ్రిల్స్ మందమైన ట్యూబ్ షీట్లను ప్రాసెస్ చేయలేవు. ఉదాహరణకు, మందం 300mm మించి ఉంటే, అది తప్పనిసరిగా U- డ్రిల్స్తో కూడిన CNC డ్రిల్లింగ్ మరియు మిల్లింగ్ మెషీన్తో అమర్చబడి ఉండాలి. రేడియల్ డ్రిల్ పైకి తిరిగి వచ్చే ఇనుప కట్టింగ్ యొక్క ప్రతికూలతలను అధిగమించలేనందున, ట్యూబ్ షీట్ యొక్క నాణ్యత కూడా బాగా ప్రభావితమవుతుంది.

పోస్ట్ సమయం: నవంబర్-20-2021